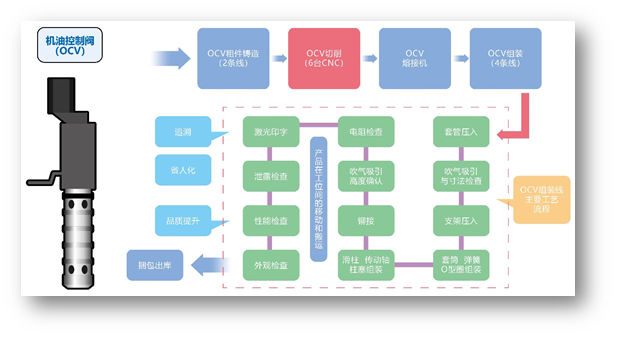

工藝介紹

汽車電子零部件的加工中心,主要處理機油控制閥(OCV)毛坯件的加工。在放入CNC進行精加工前,需要操作人員進行手動上料。現場有總共6臺CNC機床、6個工位,需要6名操作人員。

課題

1 如何利用“機器換人”,提升自動化程度?

當前汽車行業的產線自動化程度提升,生產現場省人化項目紛紛展開,如何利用“機器換人”達到降本增效的目的,是每一家汽車生產廠商需要攻克的首要難題。

2 缺乏安全防護,存在安全風險。

由于加工中心空間有限,不適合加裝安全防護裝置,因此全部由人工操作可能存在一定的安全風險。

3 人工上料,精度與節拍難以達到要求。

共4條機油控制閥(OCV)線體,由于產品規格不一,需要將各種毛坯件精準放置到CNC的卡盤中,卡盤卡緊后再進行機加工。而目前人工操作,受到疲勞等影響,難以保持品質的一致性。

解決方案

1、“移動操縱機器人(MoMA)” 實現Pick&Place的自動化

在加工中心的CNC上料工位,通過移動機器人和協作機器人的整合,即“移動操縱機器人(MoMA)”,實現對機油控制閥(OCV)毛坯件的自動定位和抓取,并放置到CNC機床的固定卡盤,以替代原本的人工操作。

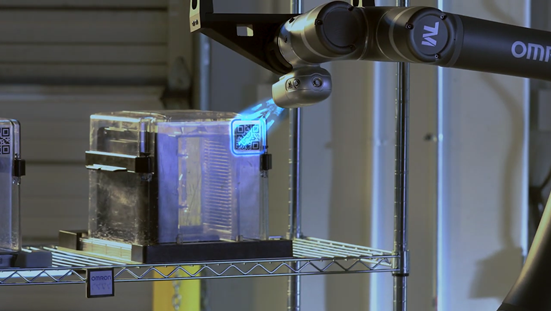

MoMA上方搭載的協作機器人TM系列內置視覺軟件和相機(500萬像素、彩色),能夠精準捕捉部件位置,Pick&Place的速度最高可達1.1m/s,實現人工操作無法達到的高速高精度。

2、 “移動操縱機器人(MoMA)” 實現搬運的自動化

MoMA下方搭載的移動機器人LD/HD系列,不同于傳統的自動導引車(AGV),它可以在不使用地面磁條或壁裝式信標的情況下進行自主安全導航。

另外,AGV會無限期地在障礙物前停止,而移動機器人LD/HD系列會避開靜止或移動的障礙物,并在需要的時候自動變更路徑。無需人為干預,即可將機油控制閥(OCV)毛坯件快速搬運至上料位,操作更靈活且總擁有成本更低。

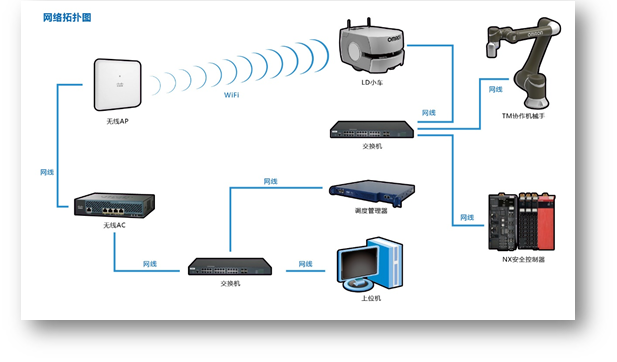

控制系統

使用移動機器人LD90作為移動平臺,并在其上方集成TM5M-900協作機器人,構成“移動操縱機器人(MoMA)”,完成機油控制閥(OCV)毛坯件的自動上下料和搬運。

實現價值

1、上料速度:18s/件

2、放置精度:±0.01mm

3、人工成本:平均每臺MoMA節省人工4名(4*8小時)

【經營層】

■ 當前汽車行業的產線自動化程度提升,現場省人化項目紛紛展開,該廠商通過移動操縱機器人(MoMA),實現了機油控制閥(OCV)毛坯件的自動上下料和搬運,節省人工達4名,成功達到降本增效的目的,自動化程度在整個行業中處于屬于領先地位。

【管理層】

■ 歐姆龍車隊運行工作平臺(FLOW)解決方案提供一個智能車隊管理系統,在多部小車同時運行的情況下,可輕松監控移動機器人位置、交通流量和作業請求,確保工廠以高效的方式運作。

■ 構建調度管理系統,與MES(制造執行系統)聯動統一發送任務,ME接受命令,使所有移動機器人在最優時機進行搬運與上料。

【工程師層】

■ 機器人攜帶的控制軟件可減少在生產執行系統(MES)或企業資源規劃(ERP)系統中的編程工作。

■ 歐姆龍協作機器人采用Plug andPlay全圖像化生態系統,只需用戶簡單拖拽便能建立流程,無需掌握編程語言技能。